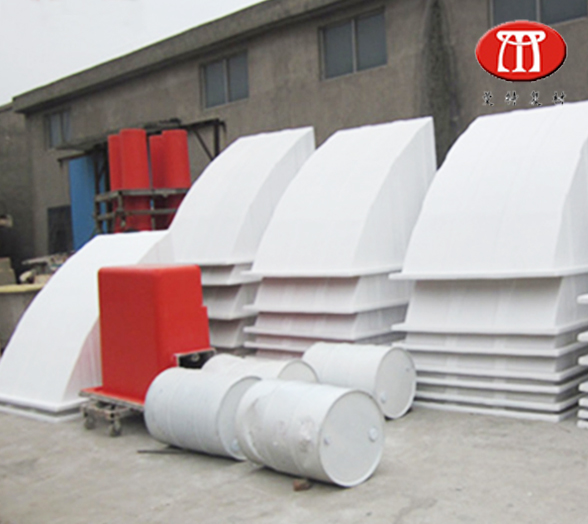

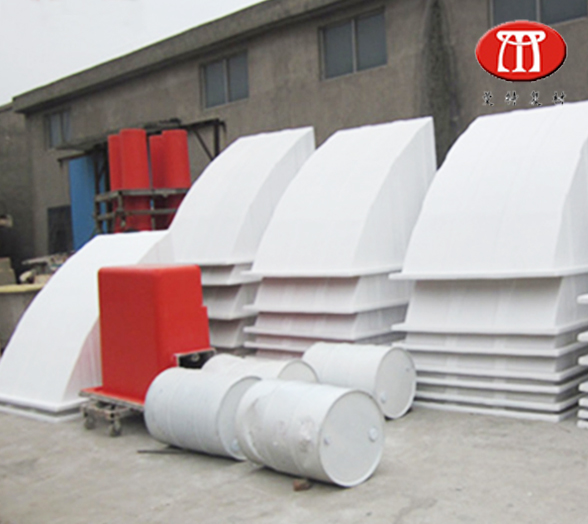

手糊玻璃钢模具的制作

手糊玻璃钢模具制作工艺是以液态的树脂与有机或无机材料混合作为基体材料,并以原型为基准,手工逐层糊制模具的一种制模方法。手糊成型玻璃钢模具的具体工艺过程如下:

(1)阳模基面脱模处理

分型面设计是否合理,对工艺操作难易程度、模具的糊制和制件质量都有很大的影响。一般情况下,根据原型特征,在确保原型能顺利脱模及模具上、下两部分安装精度的前提下,分型面的位置及形状应尽可能简单。在原型和分型面上涂刷脱模蜡时,必要时搭配PVA脱模水搭配使用,一定要涂均匀、周到,须涂刷2~3遍,待前一遍涂刷的脱模剂干燥后,方可进行下一遍涂刷。

(2)涂刷胶衣层

待脱模剂完全干燥后,将模具胶衣用毛刷分两次涂刷,涂刷要均匀,待首层初凝后再涂刷第二层。胶衣尽量选择深色为好,比较容易发现缺陷,胶衣层总厚度应控制在0.8mm左右。在这里要注意胶衣不能涂太厚,以防止表面裂纹和起皱。

(3)树脂胶液配制

根据常温树脂的粘度,可对其进行适当的预热。然后以100份RM2000零收缩不饱和树脂和2份过氧化甲乙酮(MEKP)混合于干净的容器中,搅拌均匀后,进行静止脱泡1min~3min,以除去树脂胶液中的气泡,即可使用。

(4)玻璃纤维逐层糊制

待胶衣初凝,粘手不沾胶时,将调配好的模具树脂涂刷到胶凝的胶衣上,随即铺一层表面毡,用毛刷将布层压实,使含胶量均匀,排出气泡。有些情况下,需要用尖状物,将气泡挑开。

第二层短切毡的铺设必须在首层树脂胶液凝结后进行。其后可采用一布一毡的形式进行逐层糊制,每次糊制2~3层后,要待树脂固化放热高峰过了之后(即树脂胶液较粘稠时,在20℃一般60min左右),方可进行下一层的糊制,直到所需厚度。

糊制时玻璃纤维布必须铺覆平整,玻璃布之间的接缝应互相错开,尽量不要在棱角处搭接。要严格控制每层树脂胶液的用量,要既能充分浸润纤维,又不能过多。含胶量高,气泡不易排除,而且固化放热大,收缩率大。含胶量低,容易分层。

为保证模具有足够的强度,避免模具变形。可适当地粘结一些支撑件、紧固件、定位销等以完善模具结构。

(5)脱模修整

在常温(20℃左右)下糊制好的模具,一般48h基本固化定型,即能脱模。在脱模时,严禁用硬物敲打模具,尽可能使用压缩空气断续吹气,以使模具和母模逐渐分离。脱模后视模具的使用要求,可在模具上做些钻孔等机械加工,尤其是在浇注或注塑时材料不易充满的死角处,在无预留气孔的情况下,一定要钻些气孔。

然后进行模具后处理,一般用400#~1200#水砂纸依次打磨模具表面,使用抛光机对模具进行表面抛光,所有的工序完成之后模具即可交付使用。

133 3866 2316

联系人:沙总

手 机:13338662316

网 址:www.szmantle.com

地址:苏州市相城区黄桥镇生田工业坊国华路8号

关注我们 更多精彩

手机官网